Site d'Orgue de Barbarie des ManiViolettes du Pastel : ACTUALITE

FABRICATION D'UN ORGUE 29 TOUCHES A DEUX REGISTRES

AVERTISSEMENT : Cette page n'a pas pour but d'apprendre à construire son orgue ; mais simplement de montrer avec explications et photos, comment nous avons procédé, pour mener à bien, son étude, sa fabrication, ses composants, étape par étape, jusqu'à sa finition.

Notre premier orgue n'avait que 27 notes, donc 4 basses Do, Ré, Fa, et Sol. Cela limite les tonalités dans lesquelles on peut jouer. Passer en 29 notes, ajoute une basse La, et un Sol# médium.

C'était une 1ere raison, mais l'idée d'avoir un second registre permet aussi d'avoir un jeu de flutes différents, voire plus aigu, en médium et aigues uniquement, les basses étant communes.

De plus, ayant "tourné" (dans tous les sens du terme) 4 ans, nous pensons mieux être à même de contraintes de dimension, présentation, ...

1 - CAHIER DES CHARGES

C'est pourquoi nous nous sommes donnés plusieurs challenges :

- Faire un appareil (et sa remorque) solide, avec une caisse bois de sapin peinte, dont la largeur totale ne dépasse pas 46 cm.

- Créer quelque chose qui nous ressemble, dans l'esprit des ManiViolettes, non pas décoré de marqueterie (30 ans, ça suffit !), mais plutôt de chantournage éclairés par l'intérieur, donc lumière et couleur !

Donc 3 décos : en haut, des fenêtres vitraux avec des violettes,

En bas, de chaque côté, notre logo, toujours éclairé de l'intérieur (voir serinette bleue)

Pour supporter les basses, une sorte de grille, genre portée musicale, sur lesquelles on peut fixer les basses avant, donc très facilement démontable !

- Sous-traiter à notre ami qui nous a réalisé le premier orgue, les 3 pièces les plus compliquées à fabriquer : le soufflet, la boite à soupapes, la flute de pan

- Limiter au tant que possible le bois pour les flutes, pour ne pas être tributaire de la sur chaleur, ni de l'humidité, qui produisent des déréglages,

- Et donc utiliser des matériaux inovants (impression 3D), recyclage ou détournement d'usage, pour fabriquer les flûtes : PVC de salle de bain de 40 mm (basses), puis 32, puis tubes électriques IRL pour les médiums et aigües, de 25, puis 20, puis 16 mm. Bien sûr, les bouchons seront cylindriques, étanches, et une tige filetée terminée par une perle en buis (vieux chapelet) en permet le réglage !

- Vu les différents rouleaux de filaments disponibles (le PLA, Acide PolyLactique est un dérivé chimique de l'amidon de maïs) disponibles sur le marché, nous avons opté pour un choix pédagogique et ludique, avec une couleur par note de la gamme, soit 12 couleurs !

- La transparence des 4 vues principales, avant, arriere, haut et bas, sont fermées par des panneaux de polycarbonate, facilement amovibles, qui permettent de voir tout l'intérieur de l'orgue !

- La piste du carton doit être d'une pièce, réglable en largeur, car des cartons sont parfois plus ou moins larges, et se soulever, pour y travailler plus facilement.

- Le chariot sera assorti, et facilement pivotant, on va tacher d'y mettre un caisson pour ranger nos bouquins et autres, un planche pour le "iench", si possible un endroit pour la serinette, les verres, le manteau, ..... bref : un dressing ambulant !!!!

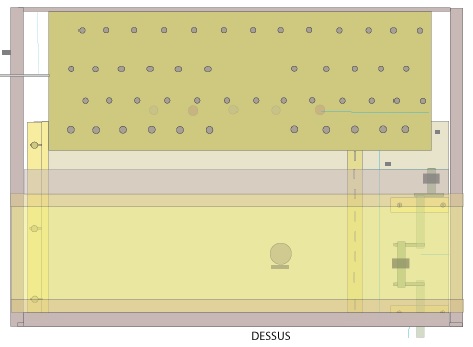

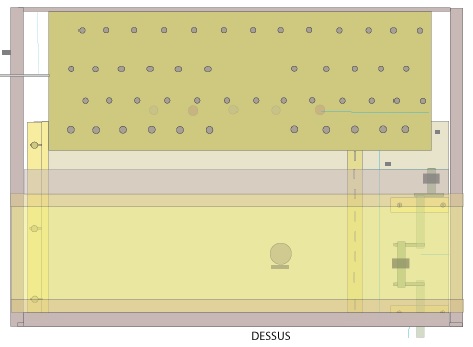

2 - PLANS GENERAUX

Sans détailler les mesures, voici mes premiers dessins, qui peuvent avoir évolués :

3 - TESTS DE MODELISATION ET D'IMPRESSION DES BASSES

Les flutes sont réalisées d'après les flutes bois traditionelles, par adaption des volumes, étant donné qu'on passe de flute carrée en tube rond

Les 5 basses ont des sorties en PVC de 40 mm. Les bouchons sont réalisés en bois rond, et entrés en force dans le tube.

Le filament 3D et de 1,75 mm et l'imprimante peut réaliser des pieces maxi de 22x22 et 25 de hauteur, ce qui est largement suffisant pour les pièces nécessaires.

Pour éviter trop de pertes d'air au moment des essais, elles sont juste fixées par du collant de vitrier

Ma contrainte au niveau de ces basses, est qu'elles doivant être inférieures aux 60 cm qui est la longueur intérieure du plan ; donc, il est nécessaire d'ajouter des coudes, comme en plomberie, des angles, des raccords femelle, ...

Des essais ont été réalisés avec des flutes dont le PVC est raccordé à l'extérieur, ce qui donne un modèle plus petit, voire l'entrée d'air sur le côté (bleue ou rose), la soupape intégrée (bleue), avec un biseau en bois, les 5 modèles retenus en haut de la planche.

4 - CAISSE : CHANTOURNAGE ET DECORATION

Les deux côtés sont chantournés dans des planches de pin contrecollé de 18 mm. Ce matériau est devenu très courant pour fabriquer très rapidement un bureau avec deux tréteaux. Il est deispo en 2m x 40, 50, 60, voire plus.

Perso, je trouve ce matériau a la fois solide, léger, bon marché, et prêt à l'emploi ! De plus, il se chantourne très facilement, permettant même d'en faire des inclusions de polycarbonate, du design sympa, où la lumière explose à travers, quelle soit colorée ou non !

On a donc commencé par dessiner les côtés, notre logo inversé, en tenant compte des futurs ajouts : poignées, supports du carton, ...

Pour cela, j'utilise une scie chantourner de grand col de cygne (80 ou 100 cm, ancienneté de marqueterie oblige !)

Pour fabriquer les "fenêtres", je procède de même, sachant que vu l'épaisseur de la lame, le rectangle repéré et remis à sa place d'origine rentrera pilie poil !

L'assemblage des pieces se fait avec colle et vis, bord à bord, sachant de d'autres pièces de bois viendront ensuite consolider l'ensemble, et des arcs ont été ajoutés de chaque côté des flutes hautes. Par contre, on a gardé la possibilité de pouvoir devisser le couvercle supérieur, ne fut-ce que pour installer l'éclairage led (environ 8 m !)

Pour les grosses flutes, on a concu le modele pour que le couvercle soit imprimé à part ou en même temps, mais collé ensuite.

La boite à soupapes, est posée puis fixée sur une "étagère" qui sert aussi de consolidation de la caisse.

Sous la boite à soupapes, se trouve la tringle du choix d'un ou deux registres de flutes. Il faut qu'elle reste libre de glisser.

5 - FLUTES MEDIUMS ET AIGUES

Les flutes les plus aigues sont imprimées en une fois, toujours le biseau en vertical.

Les schémas (modèles) des flutes changent avec le ton de la flute, ainsi que le diamètre du PVC ou IRL, selon la note.

Elles sont imprimées sur un simple "brim" découpé au ciseau.

Elles sont ensuites jointées sur la base de la boite à soupape.

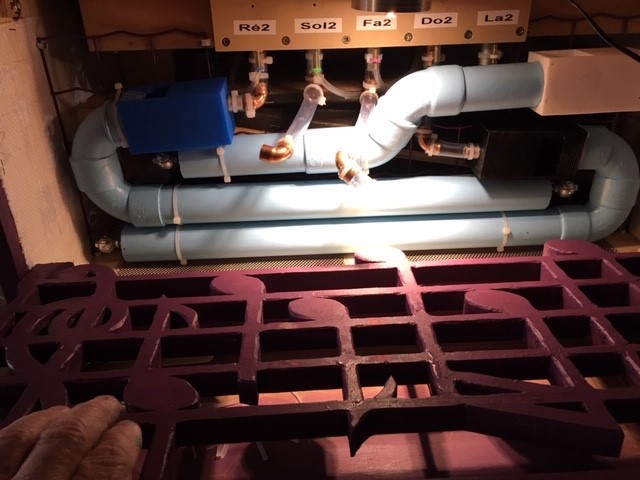

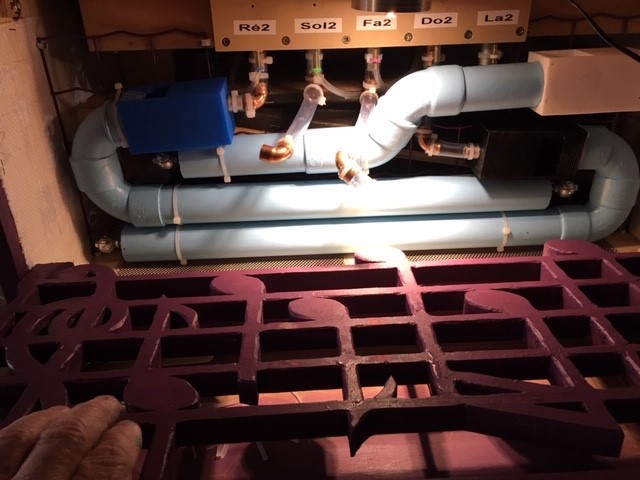

6 - MONTAGE DES BASSES

Les flutes basses sont volumineuses, et généralement placées sous l'orgue. On a préféré les placer à la verticale, sur l'avant, en deux couches.

La première est celle du DO2, RE2, et LA2. Un premier essai de placer les 5 flutes sur la grille s'est révélé infructueux, car difficle à démonter.

On a donc préféré sur la versqion définitive ajouter une grille discrète pour le premier rang.

Les raccordements aux sorties sont faites à l'aide de coudes en cuivre, de prolongement des flutes avec un tube alu, puis des tuyaux cristal fixés à l'aide de colliers de serrage ou fil de fer..

7 - SOUFFLET, BOITE A SOUPAPES

Le soufflet est de conception conséquente pour assurer le volume d'air nécessaire par la suite aux deux registres.

Il est placé sur le plateau le plus bas, fixé par dessous, et sur le côté droit.

A sa gauche se trouvent 3 ressorts, qu'il faudra recalibrer, le trou le plus gros est celui du trop plein de la réserve, celui de droite, celui de la sortie d'air en 32 mm.

Rapidement, avec les bielles en PLA qui contiennent les roulements, il a fallu les refaire en deux parties, pour plus de solidité et de facilité de remplacement, si nécessaire.

On voit aussi l'ensemble BAS (boite à soupapes), la partie supérieure avec les sorties vers les 24 flutes mediums et aigues des deux registres.

Vers l'avant, l'entrée d'air en 32, et les 24 sorties d'air vers la FDP(flute de pan), qui apparait, en petit, en buis, a gauche

8 - PISTE, BOITE A ROULEAUX, FLUTE DE PAN

La "piste" du déplacement du carton se veut d'un pièce, nous l'avons choisi ainsi, pour pouvoir être relevable facilement, sa rigidité, et qui qoit supporter la flute de pan, les rouleaux, la pression des ressorts, les guides du carton...

De petits clips permettent de vérouiller sa fermeture.

Le guide arriere est fixe, comme le guide avant droit.

La boite à rouleaux (BAR) a été également modélisée et imprimée en 3D (du bonheur !); les deux presseurs de la FDP (flupe de pan) (en alu) sont équipés de mini roulements.

Le rouleau presseur (en ALU) est plus conséquent

Le rouleau entraineur est réalisé avec une tige de 10 m, deux roulements, un tube IRL et 3 anneaux (en vert) en assurent la rigidité.

Il est gainé à l'aide d'un chambre à air, pour bien entrainer les cartons.

La piste est chantournée pour le passage de la flute de pan, et du rouleau presseur. Les deux roulement sont enchassés dans des cages réalisées en 3D.

FdP et rouleau presseur sont réglés pour arriver légèrement en débordement de 1 mm par rapport à la surface de la piste. La FDP (flute de pan) et légèrement limée et poncée sur son "amont" pour ne pas bloquer le carton ou ses plis. de même que l'entrée de la piste, ...

Un calibre en cartons donne avec précision l'indication du positionnement de la FDP par rapport au guide AR.

La boite à rouleaux est réglée provisoirement et bloquée avec un crochet.

Un réglage a été mis au point pour le guide avant gauche, permettant d'ajuster légèrement la largeur du carton.

On oasse au cablage de la flute de pan, long et qui demande attention.

Pour permettre un repérage simple et verrouillage de tuyaux en même temps, on a fabriqué des "rondelles" en PLA de la couleur des notes !

Ces rondelles, enfilées de chaque côté du tuyau cristal, donnent clairement la note de la gamme, repérée aussi sur la BAS (boite à soupapes).

Y'a plus qu'à !!!! 29 tuyaux coupés avec précision vont relier la FDP à la BAS !!!!!

Pour plus de pratique, la piste se releve dans l'étape suivante, bien plus pratique, et plus accessible !

Dernier truc ! Les rondelles enfilées dans les tubes de cuivre empêchent au tube cristal de se détacher !!!! Pas belle, la vie ???

On a plus qu'a connecter avec un PVC flexible la sortie d'air de la réserve à la BAS. Sur la dernere photo, on voit le support de la FDP, et du rouleau d'entrainement.

9 - AVANCEMENT, REGLAGES

Les poulies et courroies d'entrainement ont été choisis, non pas comme le veut la tradition, en caoutchouc vert à coller, mais en "T5 de 10 mm", ce qui signifie une dent tous les 5 mm, soit deux dents tous les cm. on a aussi réalisé une ficelle qui permet de mesurer, les poulies en place (axes de 10 mm) la longueur de la courroie necessaire. Sans doute, est-ce plus facile de ne pas se louper ainsi ???

Ce rapport est capital, car il conditionne la vitesse d'avancement du carton ! Et quand on sait que c'est aussi la manivelle qui fait la puissance de la pression du soufflet !!!! Faut dire merci à notre ami Bernard de Marseille, qui a été là d'un grand secours, avec ses calculs sur Excel !

On voit que ces poulies peuvent venir de sites variés, mais aussi être imprimées !

Pour plus de souplesse dans le choix du rapport, on peut ajouter un tendeur composé de 3 minis roulements, ou un tendeur 3D

Le pèse vent est essentiel : il va servir à régler la pression d'air emise par le soufflet et régulée par sa partie supérieure : la réserve.

Il est assez simple à bricoler avec une planchette, un vieux double décimètre, du tube cristal, et une double courbe tenue par des cavaliers.

On y ajoute de l'eau pour faire le niveau, et deux gouttes de colorant alimentaire, une cordelette pour le suspendre, deux bouchons pour éviter l'évaporation.

Puis il ne reste plus qu'à connecter l'entrée du pèse-vent (tuyau de gauche) sur la sortie de la réserve.

Pour calibrer nore orgue, avec toutes les flutes connectées, on va créer une dérivation en sortie de réserve et tourner la manivelle (enfin !)

On a ajusté cette pression a 14 cm, soit 7 cm de chaque côté du U, et pour cela, on a joué sur les 3 ressorts en traction, (qui peuvent provenir de tubes de tentes de camping !!!) à gauche du soufflet, et on en a même ajouté un réglable en pression, ce qui a obligé a refaire le support de réglage de la valve du soufflet, pour avoir les deux réglages au même endroit.

On pourra laisser cette dérivation en Y en place, à condition de la boucher, ou de remplacer le haut du Y par une fermeture vissable avec le joint qui va bien !!!

Au fond, on apercoit une basse connectée !

Très important : maintenant que la pression est bonne, ben ! Y'a plus qu'a boire un demi !

Même pas vrai (quoique !): faut régler de nouveau toutes les flutes !!! Sa bouche et le flux de la réserve, c'est pas du tout pareil !

10 - PEINTURE, FINITION

Enfin le temps de la peinture est arrivé ! Certes il faut démonter toutes les flutes, quelques sous-ensembles de la caisse, suspendre les flutes.

Ensuite, on peut peindre la caisse, et avant de tout remonter, on en a profité pour placer des bandes de LEDS, plus de 8 m !

Les flutes aigues sont collées au double face à la BAS. Les basses sont fixées avec des colliers, et raccordées proprement, avec colliers, coudes, tubes transparents.

11 - PHOTOS DE FIN ET CHARIOT

Quelques photos de la peinture et du chariot

A noter la fixation su rle chariot : ces petits clips font fureur ! Déja utilisés pour la piste, là il servent a attcher l'orgue au chariot ! Mais petit truc sympa : il faut plier les pattes à angle droit avant !

Ainsi, on n'est pas obligés de fixer ces pattes à l'araldite dans des saignées du chassis !!!!

Ce chariot est en fait un diable très solide, ré adapté, raccourci, et dont un caisson a été fait, avec un tablette solide pour qui vous savez !!!!

De plus, on a la poignée pour le déplacer, les roues tournantes, et la poignée se démonte et se verrouille !

Actuellent, 3 plaques de polycarbonate sont en place, une autre est prévue en haut à l'avant, mais cest pour un peu plus tard, car il va falloir y faire des trous pour le son, et peut-etre avant, finir le second jeu de flutes ...Deux cases sont prévues sur la cheriotte pour éviter les renversements innoportuns des verres d'apéro !!!

Bernard et Françoise